高機能性塗料コラム

第38回、凹凸を写すことで艶が消える?

投稿日:2021/6/21

こんにちは。「こんな塗料できないの?」に私たちが答えます。

高機能性塗料設計技術ソリューションパートナーの大久保です。

早速ですが、皆さんは「離型マットフィルム」って知っていますか?

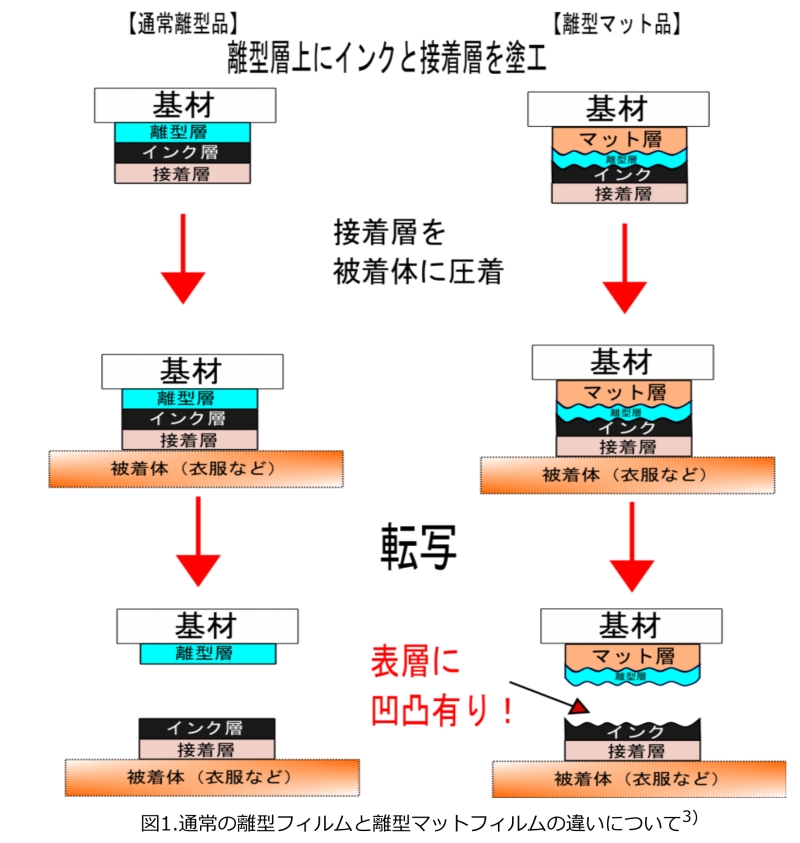

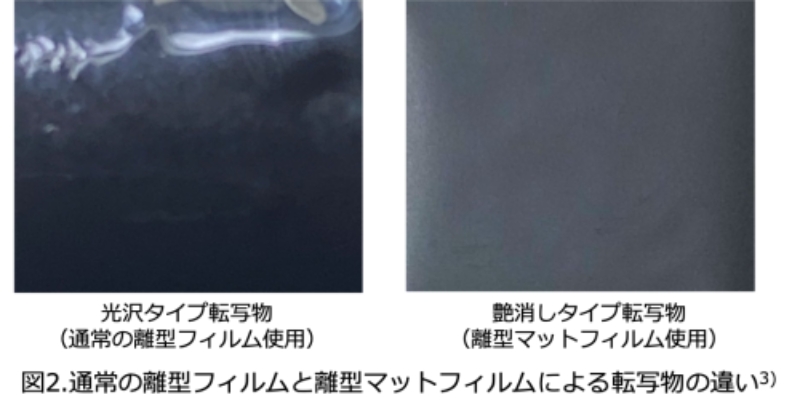

離型フィルムの表面に凹凸をつけることで、転写物の表面にマット(艶消し)の

外観を出す工法です。図1に、表面凹凸のない通常の「離型フィルム」1)、2) と

「離型マットフィルム」との違いを示します3)。

このようなマット外観は、本来見えないはずのスマートフォンの中身に限らず、

我々が目にする電子部品やディスプレイなどに使用されております。

通常「離型マットフィルム」を作る場合は、PETフィルムなどの基材に

「マット層」と呼ばれる凹凸をつけた後、次工程で離型層をコーティングしますが、

今回ご紹介する「離型マットコーティング剤」とは、上記2工程を1工程で完結させるというものです。

いきなり「離型マットコーティング剤」と言われても、ピンと来ないと思いますので、

今回は、基本的な解説として、マット外観の作り方から解説していきたいと思います。

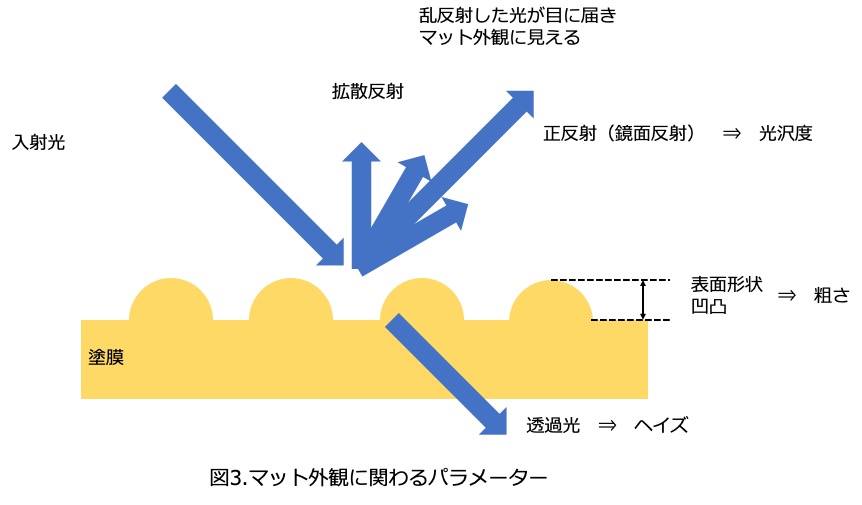

まず最初に、マット外観に関わるパラメーターについて紹介します。

太陽光や蛍光灯など光源から出た光が物質に当たると、

物質表面で反射した光(拡散反射光、正反射光)が私たちの目に入ります。

※詳しくは第35回コラム「日本で虹は7色ですが・・・」4)をご覧ください。

ガラスや金属面など滑らかな物質表面である場合、拡散反射が少なく、

正反射が多くなり、艶がある外観に見えます。一方で、凹凸のある物質表面の場合、

入射光が乱反射し拡散反射が多くなると、マット外観となります。

そのため、マット外観を得るためには、物質表面に凹凸をつけることが必要になります。

物質表面の凹凸を付ける方法としては、

①微粒子分散法

②相分離法・ちぢみ形成法

③転写法

の3つがあり、それぞれメリット・デメリットがあります。

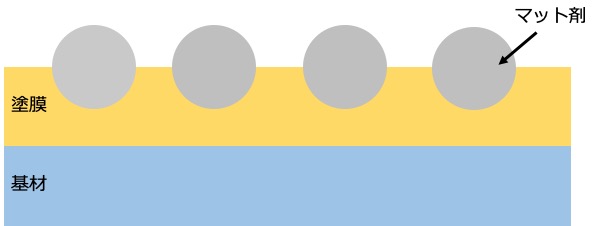

①微粒子分散法

マット剤などと呼ばれる粒子を入れて塗膜に凹凸を作る方法です。

粒子量を調整することで、フルマットからハーフマット、

フルグロスまで様々な質感を表現することができます。

しかし、強く擦ると粒子が脱落し、マット外観が失われてしまうデメリットもあります。

②相分離法・ちぢみ形成法

マット剤などと呼ばれる粒子を含有させずに塗膜に凹凸を作る方法です。

相分離法では、硬化時に極性の異なる2種類以上のポリマーを相分離させ凹凸を作ります。

また、ちぢみ形成法では、硬化時に樹脂が収縮することを利用し塗膜表面に凹凸を作る方法です。

どちらの方法も、塗膜に粒子を含有しないため、

特にフルマットにおいて粒子の脱落が起きないというメリットがあります。

しかし、乾燥条件や配合量などにより凹凸が変化する為、質感の調整が難しいといったデメリットもあります。

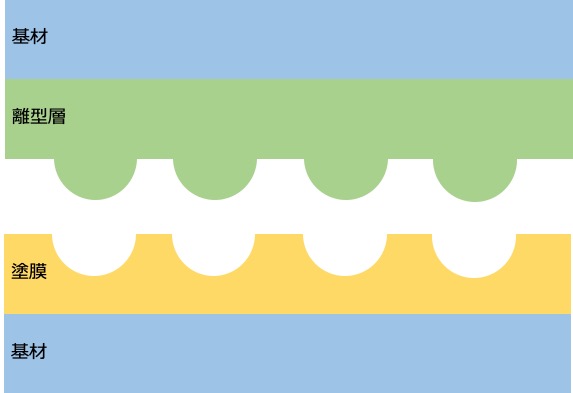

③転写法

最近注目されているのが、転写法です。凹凸がある金型やフィルムに、トップコートを塗装、

転写することによりマット外観を得る方法です。この転写法を用いると、

微粒子分散法のように外観の調整が容易なこと、

相分離法・ちぢみ形成法のように出来上がり塗膜に粒子が含有しない為、

粒子の脱落がないというメリットがあります。

また、微粒子分散法のような凸になるマット外観と違う、質感を表現することができます。

※今回と次回のコラムで紹介する「離型マットコーティング剤」は、この方法となります。

いかがでしたか。今回はマット外観を作るための物質表面に凹凸を付ける方法について解説しました。

次回はマット外観をつけることと、離型性を両立させた「離型マットコーティング剤」について、

さらに詳しく解説したいと思います。

次回もお楽しみに。

<参考資料>

1) “離型塗料” 塗料の機能性(改訂版)、一般社団法人 日本塗料工業会、pp.63-65(2021)

2)“TOMAX フィルム用機能性コーティング剤”・“ノンシリコーン離型コーティング剤”

日本化工塗料ホームページ(2021/6/10参照)

3) “離型マットのご紹介” 大槻工業株式会社ホームページ(2021/6/10参照)

4) “日本で虹は7色ですが・・・” 日本化工塗料ホームページ高機能性塗料コラム(2021/6/10参照)