高機能性塗料コラム

第12回、MSE試験ってご存知ですか?

投稿日:2019/2/25

こんにちは。「こんな塗料できないの?」にお答えする

ソリューションパートナーである日本化工塗料の塩田 淳です。

高機能性塗料コラムは、2018年2月の第一回目の配信から、

今月2019年2月で、丁度 丸一年となり、今回は第12回目の配信となりました。

今後、これまでよりも、もっと皆様に「面白い!!」と思っていただける

技術や製品情報を発信していきたいと思っております。

これからもよろしくお願いいたします。

さて、今回のコラムは、当社の技術・製品情報の配信ではありませんが、

今 当社としても、おおいに注目しており非常に興味深い材料強度の測定技術

である株式会社パルメソさんのMSE(Micro Slurry-jet Erosion)試験について、

当社コーティング膜の測定結果例も交えて紹介したいと思います。

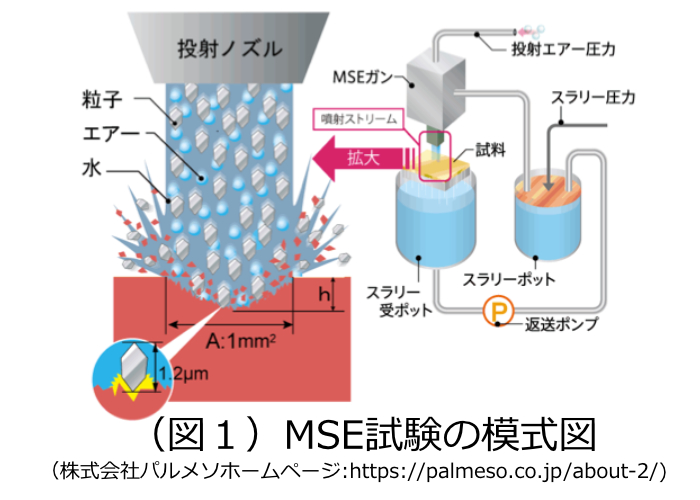

MSEとは、パルメソさん(松原代表取締役)と福井大学さん(岩井研究室)が

共同開発した技術であり、シリカやアルミナの微小粒子と水を混ぜたスラリーを

ガン内で圧縮空気と混合し、それを試料表面に加速投射して衝突させ、

試料の表面から物理エッチング(粒子エロージョン)しながら、表面から深さ方向

の強度を数値化するユニークな材料機械的特性の評価法です。

その測定模式図を(図1)に、MSE試験装置の外観を(図2)に示します。

実際の測定プロセスとしては、

・微小粒子スラリーの高速投射、

・精密触針式形状測定機により

エロージョン痕のプロファイル測定、

を繰り返し、深さ方向のデータを連続取得

していきます。

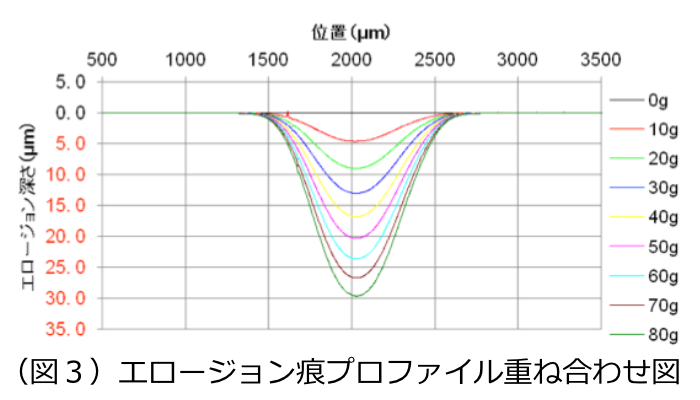

(図3)は、上記の繰り返しによるデータの

連続取得例の簡略図で、最終的にはトータル

80gの微小粒子投射によって、深さ30μmの

エロージョンが形成されたことが、途中の

過程も含めて読み取れることができます。

なお、現在 パルメソさんが販売されているMSE試験機では、上記の投射とプロファイル測定の

繰り返しが自動で行われ、最初の試料セットを行えば、後は測定が終わるのを待つのみ、

との優れものです。(よって、その間に他の作業も行うことができますね。)

MSE試験の特徴を列記してみますと・・・

(1)硬質なセラミックスや金属材料から、軟質なプラスチックやゴムまでの幅広い材料の測定に

適用可能。

(2)特別な加工なく実際の試料をそのまま試験ができ、材料表面から内部まで深さ方向での

連続した強さ分布のデータが得られる。

(3)微小粒子を投射する(運ぶ)ための水は、試料の冷却の役割も果たしており、

材料エッチング時の温度影響(温度上昇による材料変質~劣化)を少なくする。

~水は、微小粒子を高速で運ぶ“霧”と言えるものであり、所謂 ウェットアブレージョンではない。~

よって、本測定法での水は必須と言えるものだが、ゆえに水に触れるとふやけてしまうような

耐水性の弱い材料の測定には不向きである。

当社がMSE試験に注目しているのは、上記特徴の(1)もありますが、

特に(2)の「表面から内部まで深さ方向での連続した強さ分布のデータが得られる」

の測定対象として、コーティングの単層膜だけでなく、複層膜における層界面挙動の一つとして

層間密着性の良否などの解析にも有用、との理由からです。

そこで、当社のコーティング剤を適用した複層膜のMSE試験結果の例を紹介します。

いずれの試料も、プラスチック基材に塗布したプライマー層/超薄膜の金属蒸着層/トップコート層の複層膜で、

・紫外線硬化プライマー(アンダーコート、膜厚:20~25μm)

・金属(スズ)蒸着層(膜厚:20~40nm)

・紫外線硬化トップコート(膜厚:5~15μm)の層構成です。

トップコートの配合調整により、トップコート層のみを(軟質)①→②→③(硬質)のように物性変動させ

(金属蒸着層とプライマー層はいずれも同一)、下記のとおり、①のみがセロテープ付着性が○の試料です。

・試料➀.トップコート軟質組成 → セロテープ剥離密着性(金属蒸着層近傍の層間剥離): 〇

・試料②.トップコート中間組成 → セロテープ剥離密着性(金属蒸着層近傍の層間剥離): ×

・試料③.トップコート硬質組成 → セロテープ剥離密着性(金属蒸着層近傍の層間剥離): ×

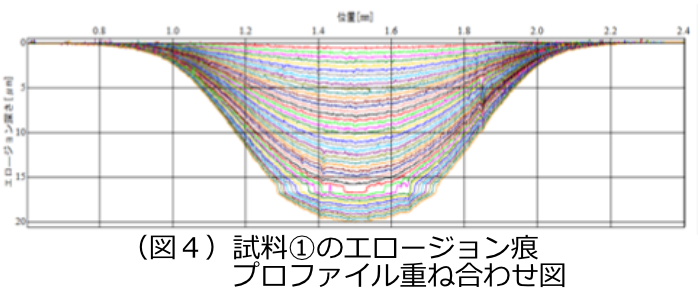

これら試料のMSE試験のエロージョン痕形状プロファイルの例として、

資料①の重ね合わせ図を(図4)に示します。

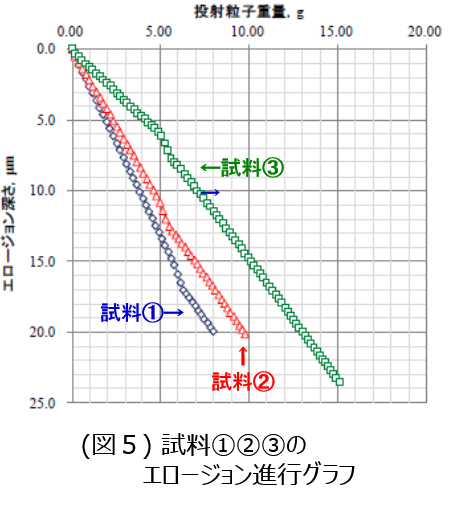

また、試料➀②③のエロージョン痕の中心部データを横軸に投射粒子重量(g)、縦軸にエロージョン深さ(μm)

とするグラフにしたのが、(図5)のエロージョン進行グラフとなります。

いずれも、トップコート層→金属蒸着層→プライマー層の途中までエッチングされたエロージョン深さに

到達していますが、軟質組成の試料①が投射粒子重量8gで20μmの深さに到達しているのに対し、中間組成の

試料②は、投射粒子重量10gで20μmの深さに到達、硬質組成の試料③は、投射粒子重量13gでようやく20μm

の深さに到達した…との結果です。

(本グラフにおいては、個々の試料のトップコート層の膜厚のばらつきはありますものの)

トップコートの硬さ~軟らかさがエロージョン進行グラフの傾きの違いとして表れています。

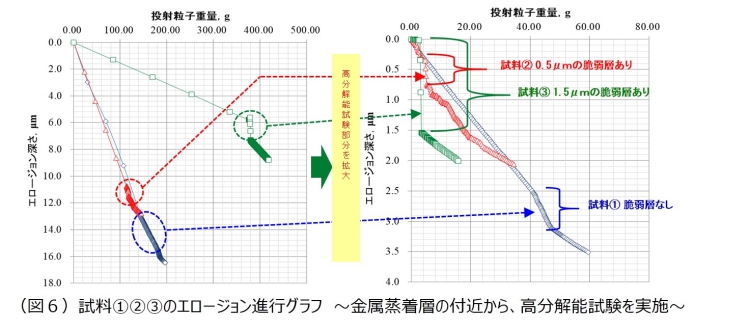

さらに、(図5)のグラフでは 不明瞭な金属蒸着層 及び コーティング層と金属蒸着層界面の挙動を

より詳細に調べるために、高分解能試験条件(マイルドな投射条件)にセットし、トップコートと金属蒸着層

の界面部をねらって精密な試験を実施しました。

その結果、金属蒸着層近傍の層間剥離が×である試料②と③は、金属蒸着層近傍に達すると、いっきに

エロージョンが進行するのに対し、層間剥離が○である試料①は、それが認められないことが判りました。(図6)

ここで興味深いのは、金属蒸着層自体の膜厚は20~40nmの超薄膜なのですが、層間剥離が×である試料②は、

金属蒸着層層を含む近傍に0.5μmの脆弱層が、試料③においては1.5μmの脆弱層があると言うことです。

そして、層間剥離が○である試料①は、(あくまで、本高分解能試験条件における)脆弱層が認められないことが

判りました。

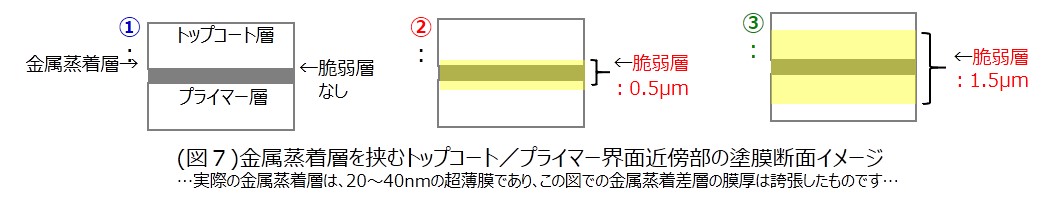

これら結果から、試料①②③の塗膜断面イメージを示すと、(図7)のようになります。

即ち、このトップコートの“硬い~軟らかい”は、“収縮応力が高い~低い”と、言い換えることができ、

収縮応力の高いトップコートほど、金属蒸着層近傍へ強いストレスを与えて、密着性を悪化させている

と言えます。そして、このストレスは、金属蒸着層を含む近傍層をも脆弱化させていることが判り、

MSE試験によって、それが“見えた”と言う有用な知見を得ることが出来ました。

上記の試験結果は、パルメソさんの受託試験を利用して得られたもので、当社ではその他の塗装系での

環境負荷試験(例えば、耐候性試験)後の劣化度追跡…などの試験も実施中です。

これらについても、面白い結果が得られつつあり、またの機会にご紹介出来れば、と思っています。

最後に・・・

MSE試験に興味をもたれた方は、是非 株式会社パルメソさんの下記URLのホームページを

覗かれたらよろしいかと思います。

⇒株式会社パルメソ ホームページ:https://palmeso.co.jp/

また、代表取締役の松原 亨さんは、いろんな学協会で講演もされたり、学協会誌への寄稿もされています。

比較的最近では、色材協会誌1月号(Vol.92 JAN2019)へ寄稿されておりますので、これもご参考までに

紹介しておきましょう。

⇒J-STAGEの色材協会誌ページ

https://www.jstage.jst.go.jp/article/shikizai/92/1/92_14/_article/-char/ja

いかかでしたか? 今回はいつもと違うテイストでコラムを作成してみました。

次回は、高機能性材料部の加藤よりブリスターパック用の接着剤についてお話しさせていただきます。

※ブリスターパックとは…透明なプラスチックの成形品に商品を入れ、

接着剤を塗装した台紙と熱圧着させたパッケージです。

台紙とプラスチックが圧着されているので、商品が汚れないことや、

透明なプラスチックごしに商品を見ることができるため歯ブラシや文房具、

化粧品等のパッケージに利用されております。

このような用途にも、当社の”コーティング〜接着制御”の技術が生かされています。

それでは次回もお楽しみに。

最後までお読みいただきありがとうございました。