高機能性塗料コラム

第33回、スプレー塗装で起こる欠陥と対策について

投稿日:2020/11/24

こんにちは。「こんな塗料できないの?」に私たちが答えます。

高機能性塗料設計技術ソリューションパートナーの迫田(さこだ)です。

前回のコラムでは、スプレー方式による塗料の塗装方法の概要について

解説しましたが、今回はスプレー塗装方法の中でも最も一般的な

エアスプレー方式を例にとり、スプレー塗装時に起こりやすい

代表な欠陥とその対策について、お話しいたします。

スプレー塗装で美しい仕上がりを得るには、いくつか気を付けなければ

いけない点があります。

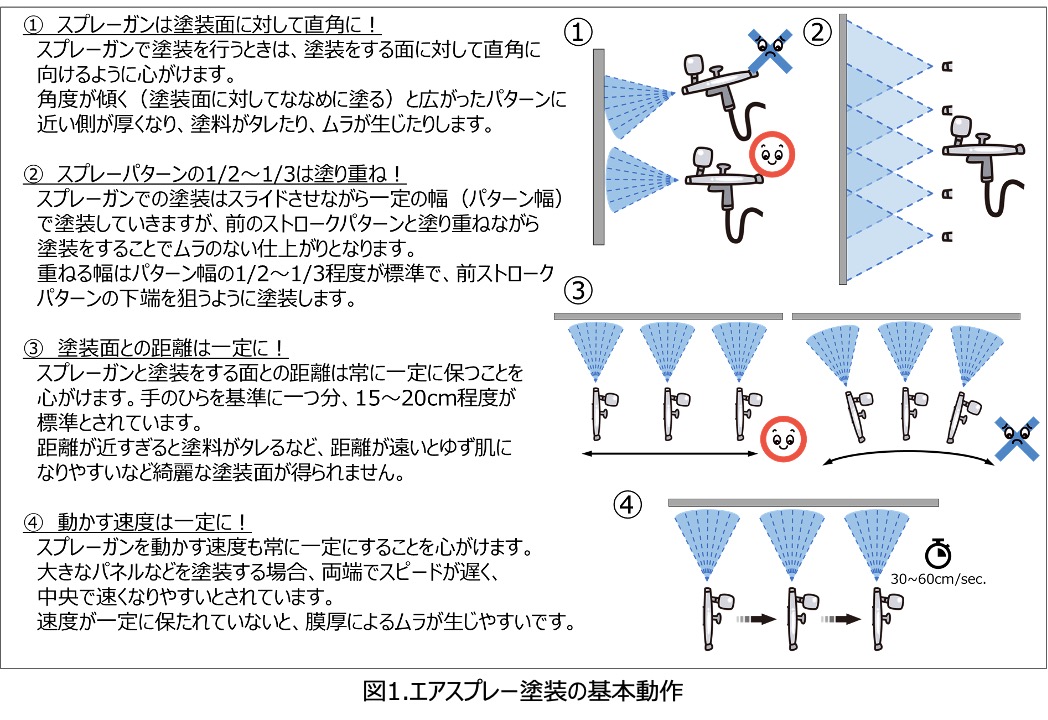

まず、エアスプレー塗装の基本動作として次の点に気を付けましょう。

基本動作を守ることで美しい仕上がりになり、塗料の使用量も少なくなります。

しかし、どんなに基本動作を守っても塗装時の環境や塗装条件など、なにか問題があると

塗膜欠陥が発生することがあります。

ここでは塗装中に生じる代表的な欠陥とその対策について解説いたします。

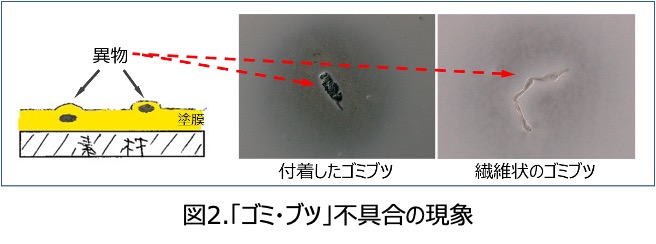

●ゴミ・ブツ

現象:文字通り、被塗物や塗膜に付着したゴミ等の異物によって発生したブツと呼ばれる

塗膜の隆起(凸状)現象。

ゴミ・ブツ不良は、後述するハジキ不良と合わせて、塗装の仕上がりを妨げる最も代表的な

塗膜欠陥現象です。

発生原因としては、以下のようなことがあげられます。

・空気中に浮遊しているホコリなどの環境ゴミの被塗物やウェット塗膜(指触乾燥の前)への付着。

・塗料に混入した異物。

・溶解性の悪いシンナーを使用して発生した固化(ゲル)物。

最も多い発生原因は、環境ゴミであり、対策としては、まず塗装場周辺を清潔にして、

環境を整えることが重要です。

ホコリや塗料が乾燥してできたダスト、繊維ゴミなどを除去します。

また床に散水し、ホコリが舞わないようにすることも有効です。特に冬場は湿度が低いので、

作業時間中に定期的に散水することは環境ゴミを減らすだけでなく、静電気の発生を防ぐため、

引火性を有する有機溶剤系塗料を扱う安全対策面からも重要です。

他にも精密なエアフィルターを備えた吸・排気装置を設置してクリーンな空気を循環したり、

被塗物に付着したダストやゴミを洗浄などの前処理によって除去したりすることで

不具合を減らすことができます。

また、塗料中に混入した異物に対しては、塗装前のろ過を行うこと、希釈シンナーは、

安いことを理由に選定するのではなく、当該塗料用として指定されたものを使用することが必要です。

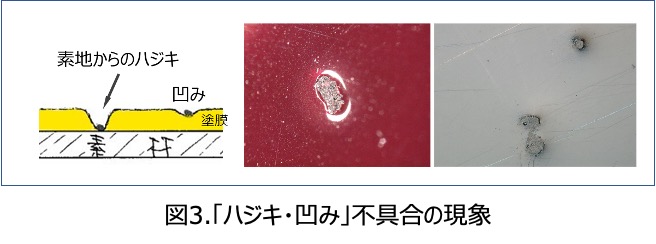

●ハジキ・凹み

現象:塗膜の一部で下地が露出すること、塗面に塗膜が押しのけられたような凹みを生じること。

ハジキ不良もスプレー塗装で発生することが多く、発生原因としては、以下のようなことがあげられます。

・被塗物上の油性物質汚染や、異種塗料のスプレーミストやダストの付着。

・シリコーンなどの強ハジキ性物質による汚染。

・コンプレッサーからの配管内や圧縮エア中への水分や油分の混入。

特に、油などの油性汚染物質が原因の場合は、焼付乾燥後の塗膜ハジキ部には、

油が揮発して存在していないことも多く、ハジキ部の分析でも原因物質が特定できずに

悩まされることが多々あります。

対策としては、ゴミ・ブツ対策同様に、塗装場周辺を清潔にすること、

特に油分等の汚染物質の浮遊がないように環境を整えることが重要です。

また、被塗物の塗装面には触らないようにし、塗装前に洗浄・脱脂等の前処理を行うことが

ハジキ対策には有効です。

なお、シリコーンのような強ハジキ性物質は、整髪料などにも含有されていることがあり、

オペーレーターの使用にも注意する必要があります。

コンプレッサーからの水分や油分の混入に対しては、圧縮エアラインの洗浄やエアドライヤ(圧縮空気除湿装置)

による混入水分の除去を行います。

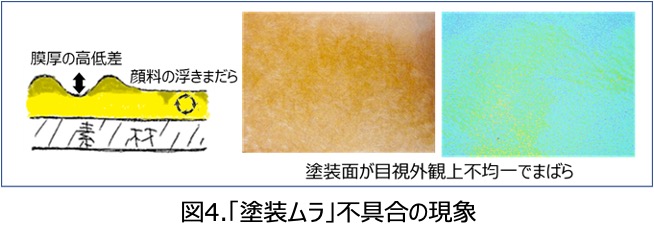

●塗装ムラ

現象:膜厚の違いや塗装条件によって塗装面が不均一となり、部分的にムラになって見えること。

(特に着色された塗料では、色が部分的に不均一になることで色ムラと認識される)

発生原因としては、以下のようなことがあげられます。

・塗装条件(エア圧力、塗出量、ガン距離、スピード等)が不適切で一度に厚く塗りすぎた場合。

・希釈シンナーの選定を誤り、シンナーの蒸発速度が速すぎたり遅すぎたりする場合。

対策としては、最適な塗装条件を再設定する、一度に塗らず数回に分けて塗り重ねる、

塗料組成に対する希釈シンナーの適性を見直すなどです。

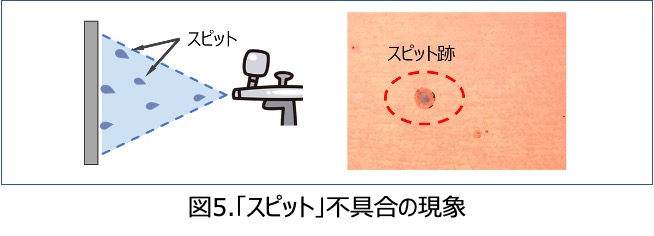

●スピット

現象:スプレー塗装特有の現象で、ガン先端から粗い塗液粒子が噴出され、それが塗膜表面に凸状に

残る状態のこと。(特にスプレー塗装の吹始めや吹終わりに発生する事が知られている)

発生原因として、以下のようなことがあげられます。

・スプレーガン先端の洗浄が不足して塗料が付着している場合。

・ガンの先端に塗料が付着・堆積し、それが塊となって噴出した場合。

・ガン内部の弁の作動が悪い場合。

対策としては、ガンの先端となるガンキャップを十分に洗浄してから使用する、

長時間連続で使用せず先端や弁をこまめに洗浄する、貯蔵期限の過ぎた塗料は使用しないなどです。

●タレ・流れ

現象:垂直面や傾斜面の塗装時、乾燥するまでに塗料が下方に流れ、部分的に塗装膜厚が不均一になること。

発生原因としては、以下ようなことが考えられます。

・蒸発の遅いシンナーを使用した場合。

・シンナーの配合量が多い場合。

・一度に厚塗りした場合。

・スプレーガンを傾けたまま塗装して厚塗り部分ができた場合。

・パターンの調節が適切ではなく塗り重ねが多い場合。

対策としては、適切なシンナーを使用して希釈比率や粘度の調整を行う、

塗装条件を見直し一度に塗らず数回に分けて塗り重ねるなど、工夫することで改善できます。

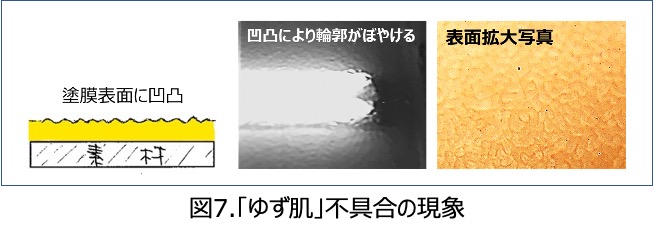

●ゆず肌(オレンジピール)

現象:塗装面が平滑にならず、塗膜表面がみかんの皮の様な凹凸の仕上がりになること。

発生原因としては、以下のようなことがあげられます。

・蒸発の速いシンナーを使用した場合。

・スプレーガンとの距離が遠い場合。

・スプレーガンの進行速度が速い場合。

・塗料の粘度が高い場合。

・膜厚が想定より薄い場合。

対策としては、適切なシンナーを少し多めに使用したり、蒸発速度の遅いシンナーを使用したりする。

また、塗装条件(ガン距離、ガンスピード、霧化圧、パターン圧)を見直すこと、

膜厚を少し厚くすることが有効です。

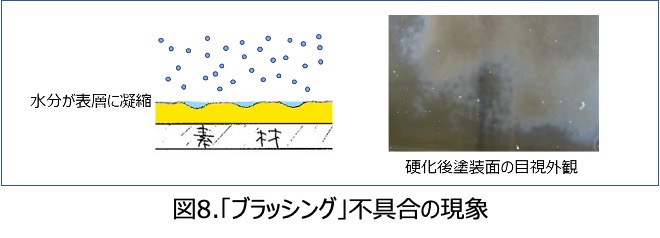

●ブラッシング(白化)

現象:塗膜の乾燥中に塗装表面に空気中の水分が結露して塗膜表層に侵入、乳白色の濁りが生じて

艶がなくなってしまうこと。

発生原因としては、以下のようなことがあげられます。

・塗装環境の湿度が高い場合。

・シンナーの蒸発が速い場合。

・スプレーガンのエア圧力が高い場合。

・被塗物の温度が冷たい場合。

対策としては、蒸発の遅いリターダーシンナーを使用すること、

特に親水性の遅乾シンナーを少量添加すると改善することが多いです。

また、エア圧力を下げて適正にすることも有効で、事前に被塗物の温度を室温と同等にするなど、

準備も大切です。

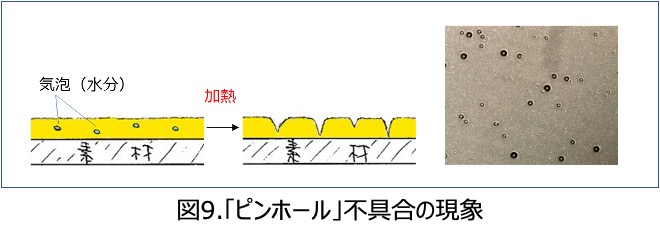

●ピンホール

現象:塗装面に気泡などの揮発成分が抜けた跡のような、針の穴程度の小さな穴が生じること。

(特に塗料の流動性が低いものに発生しやすい)

発生原因としては、以下のようなことがあげられます。

・一度に厚塗りした場合。

・塗料の粘度が高すぎる場合。

・塗装後に急激な熱を加えた場合。

・圧縮エア中に水分、油分が混入している場合。

・素材に隙間(穴)がある場合。

対策としては、一度に塗らず数回に分けて塗り重ねることや塗料を希釈して

粘度を下げることでおおよそ改善します。

また、塗装後にセッティングタイムを取って気泡を抜くことや、

エアラインの洗浄やエアドライヤによる水分の除去なども有効です。

他にも欠陥として発生する現象は多くありますが、

今回はスプレー塗装における一般的な欠陥について解説しました。

欠陥現象が起きないように塗装することは大切なことですが、「タレる寸前がベストレベリングである!」

といわれているように、ベストな条件と欠陥が出る条件は紙一重であるとも言えます。

「塗料(塗液)は半製品であり、塗膜になってこそ、完成品としての製品」という言葉があるように、

塗料はより良い条件で正しく塗装され、塗膜になって初めて、「美観」「保護」「機能の付与」

といった塗料の目的を果たすことが可能となります。

当社では、工業部品(例えば、金属蒸着の照明器具部品や加飾部品)用塗料のお客様ニーズに応える

カスタマイズを行っており、お客様の塗装ラインに最適化させた塗料(コーティング剤)設計も可能です。

新規塗装ラインに適応させたい、今使っている塗料で困っているなどのご要望やお困りごとがあれば、

是非お気軽に当社にご相談ください。

以上、2回にわたってスプレー塗装についてお話しさせていただきました。

最後までお読みいただきありがとうございます。